一、被夸大其词的宣传,与不得不面对的现实某位博主曾一针见血地说:“白菜价的产品,一定对应白菜价的质量。”这句话放在机床上,尤其真实。如今不少制造商为了抢占市场份额,不惜打出“低价高配”的口号。但压低价格的背后,往往是材料、结构和工艺的多重妥协。比如,原本应使用180标号铸铁的床身,被悄悄换成160甚至更低标号的铸铁。材料刚性不足,带来的直接问题就是机床在加工中容易发生变形,稳定性大幅下降。

更常见的是“小马拉大车”式的结构设计——用小规格的床身和底座,勉强搭配大尺寸的拖板与主轴。铸件本身如果材料硬度不足,再加上为了赶工期、省成本,连最基本的热时效处理都省去,铸件还没冷却到室温就匆忙进入加工环节。这样的机床,怎么可能做得精密、用得长久?

价格本身并不是问题,问题出在信息不对等。很多消费者并不清楚所谓“8个μ”到底指的是精度±8μ还是重复定位8μ,而销售出于业绩压力,往往选择模糊表述,最终导致用户期望落空。

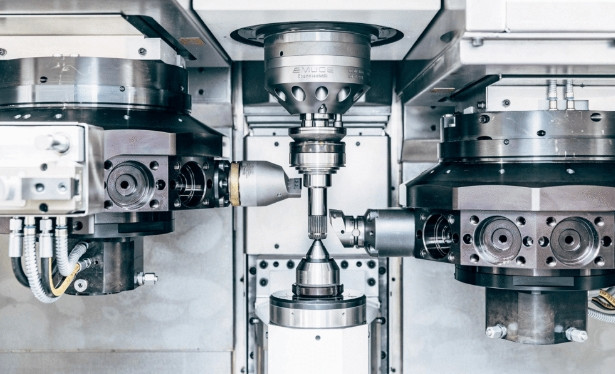

二、母机不强,何谈制造强国?之前我们在《工业母机为何如此重要》中提到,震环机床曾投入巨资引进一批国际顶尖的龙门加工中心和高精度数控设备作为自有母机。这一举动本应是行业技术升级的积极信号,却遭到某些人的冷嘲热讽:“别人的母机做的机床,你一辈子也超不过。”

说这类话的人,往往既不了解中国机床的现状,也没真正理解“工业母机”的战略意义。目前我国真正拥有国际一流水准高精数控龙门母机、并用于床身核心部件加工的企业,屈指可数。绝大多数工厂仍在使用传统老旧设备,加工精度、效率与一致性都难以保障。

机床是典型的重资产行业,一台高精度龙门母机动辄上千万元,甚至更多。没有雄厚资金和技术积累的企业,根本无力承担这样的投入。而设备落后所带来的精度偏差、质量波动,最终都会层层传递到终端产品上——这不是技术问题,而是现实困境。

三、人才正在消失,行业如何续命?机床制造曾是中国制造业的一段辉煌记忆,但随着沈一机等一批老牌企业的没落,整个行业也步入结构调整的阵痛期。制造业整体盈利水平走低,愿意扎根这一行的年轻人越来越少。

尤其是装配环节——被称为机床制造的“灵魂工序”,如今正面临严重的人才断层。老一辈装配师傅逐渐退休,年轻一代却大多不愿进入这个需要极高耐心与技术积累的行业,更倾向于选择互联网、金融等“来钱快”的行业。

即便仍有少数人在坚持,但如果企业利润持续走低、员工薪资福利跟不上,又怎能要求他们精益求精?正如一位网友评论所说:“去年我一万五,经我手的必是精品;今年我一万二,一点瑕疵差不多得了。”话虽直白,却道出了无数技术工人的真实心态。

这不是个体的选择问题,而是整个行业必须正视的系统困境。

四、破局之路:回归技术与价值共识值得一提的是,目前行业中已有企业意识到问题的核心,并开始做出改变。例如震环机床,没有盲目陷入价格战,而是选择将资源投入到基础材料研究、母机升级与工艺培训中。他们坚持采用高标号铸铁,严格执行热处理工艺,并在装配环节建立技术传承机制,逐步在中高端市场建立起口碑。这说明,只有回归技术、尊重制造规律,才能真正赢得市场信任。

但这绝非一家企业之事。机床行业整体水平的提升,仍需政策、资本与教育多方协同。从长期看,没有健康盈利的企业,就没有愿意深耕的人才;没有稳定的人才梯队,就不可能实现技术积累与超越。

结语:机床不强,制造无望一台机床的背后,是一个国家制造业的水平与尊严。当下我们所面临的,不只是某家企业的困境,更是整个产业链的重塑与挑战。价格战没有赢家,唯有回归技术、尊重工艺、培养人才,中国机床才能真正走出低谷——而这需要所有从业者的共识,与实实在在的投入。